实践安全措施与车间标准操作流程

发动机维修培训中,系统掌握实践安全措施与车间标准操作流程可以降低事故风险、提升维修质量并满足排放合规要求。本文从车间风险识别、个人防护、锁定/挂牌程序到系统化诊断、大修与日常维护,结合燃油、燃烧与排放管理,提供可在实际 workshop 环境中应用的操作要点与管理建议,帮助学员将理论转化为安全可靠的实操能力。

在发动机维修的实际车间环境中,安全与规范操作必须成为每一次作业的首要前提。车间存在多种潜在风险:高压燃油系统、电气短路、旋转部件导致的机械伤害,以及溶剂或废油引发的健康与火灾隐患。有效的实践安全措施不仅包含个人防护装备与应急响应流程,还需要落实锁定/挂牌(lockout/tagout)制度、化学品管理与废弃物处理规范。培训应结合实操演练,使学员在面对燃烧、燃油泄漏或排放异常等情况时,能够依据标准流程采取正确的防护与隔离措施,最大限度降低人员和设备损害。

车间安全与机修工责任(mechanic)

每位机修工必须明确自身在车间中的安全职责,穿戴合规的个人防护装备(PPE),如护目镜、防油耐切手套、防砸鞋和听力保护等。作业前应评估现场风险并确认通风、照明与紧急通道的可用性。管理层需制定并定期更新安全手册、组织消防与急救演练、保持工具和设备的良好维护状态。对于高风险作业,实行动火许可与双人作业制度,确保在处理燃油、燃烧或高压系统时有明确的监督与应急支持。

发动机诊断与故障排查(engine, diagnostics)

系统化的诊断流程从信息收集开始:维修历史、故障码与驾驶员描述提供初步线索。随后进行目视检查和基本测量,如油压、燃油压力、电压与压缩比。使用诊断设备读取故障码并结合实测数据,可有效缩小故障范围。按从简单到复杂的顺序排查,先排除电气与传感器故障,再检查燃油与点火系统,最后审查机械磨损或结构性问题。规范的诊断方法避免误拆误换,减少返工和潜在的安全风险。

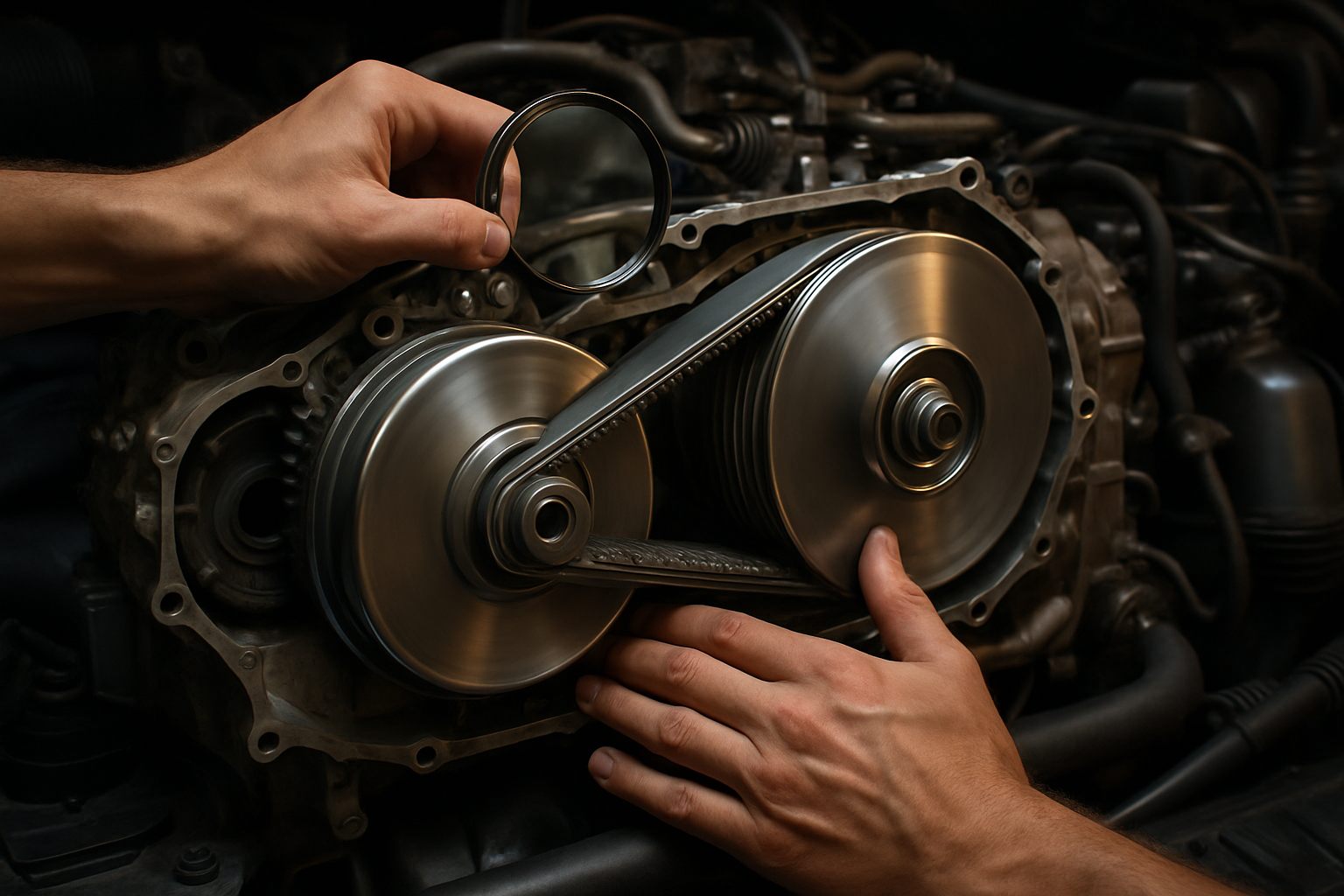

拆检与大修标准(overhaul, cylinder, torque)

发动机拆检与大修必须遵循标准作业程序。拆卸前对零部件进行编号和标识,记录关键扭矩(torque)值与安装相位,使用清洁容器保管小件与螺栓。检查气缸(cylinder)壁、活塞、连杆轴承和曲轴轴颈的磨损与尺寸公差,必要时进行测量、修磨或更换。重装时严格按照制造商规定的扭矩和拧紧顺序操作,并更换垫片与密封件,确保密封与配合精度,减少渗漏和应力集中的风险,提高大修后的可靠性与安全性。

日常维护与燃油管理(maintenance, fuel, combustion)

常规维护能显著降低故障率并改善燃烧(combustion)效率。定期更换机油与滤芯、检查点火系统与燃油供给线路、清洁进气系统和喷油器是基础工作。燃油质量直接影响燃烧效果与积碳形成,使用合格燃油并保持喷射系统清洁,有助于减少燃油消耗和排放问题。车间应建立维护记录,依据使用环境与燃油品质调整保养周期,以延长发动机寿命并提升运行稳定性。

排放控制与燃烧检测(emissions, combustion)

排放检测在现代维修中越来越重要。检查氧传感器、EGR 系统、三元催化器与喷油精度,能够及时发现燃烧不完全或系统泄漏的问题。车间应配合或具备尾气检测能力,在诊断与维护过程中记录排放数据,将这些数据作为质量追踪与合规证明。通过修复系统泄漏、校正喷油时序与点火提前角,可以改善燃烧效率、降低有害排放并符合监管要求。

资格认证、工具与记录管理(certification, workshop)

系统化培训与资格认证能确保技师掌握必要的安全与技术能力。车间应维护工具校准记录,定期校验扭矩扳手、压力表与诊断设备的精度。建立标准作业程序(SOP),并记录每次维修的步骤、测量数据与更换零件,有助于问题追溯、客户沟通与内部审核。持续的技能提升与文档管理不仅提升维修质量,也增强车间在客户与监管机构眼中的专业信誉。

结论 将实践安全措施与车间标准操作流程贯穿发动机维修的每个环节,是保障人员安全、提高维修质量与满足排放合规的关键。通过系统化诊断、严格的大修步骤与扭矩控制、规范的日常维护与排放检测,以及持续的资格认证与工具管理,车间能够在保护人员与环境的前提下稳步提升维修效率与可靠性。